AUTOMAZIONE

Lario Energy, sulla base del know how maturato nel corso di oltre trenta anni di attività, grazie alla realizzazione di centinaia di impianti vapore e aerotermici per macchine continue di ogni tipo e dimensione, ha sviluppato un sistema di controllo e automazione innovativo e potente.

Il sistema nasce dalla crescente richiesta da parte degli utilizzatori di semplicità, efficienza e precisione nella gestione dell’impianto vapore.

I moderni impianti sono dotati di un sempre maggiore numero di controlli, che garantiscono la necessaria flessibilità e l’adattamento del sistema alle esigenze produttive. Le recenti seccherie, dotate di sifoni fissi, richiedono una suddivisione spinta dei gruppi di essiccatori per garantire il corretto controllo del carico condensante, che presenta variazioni sensibili da cilindro a cilindro. Questo porta al drastico incremento delle regolazioni necessarie sull’impianto di vapore.

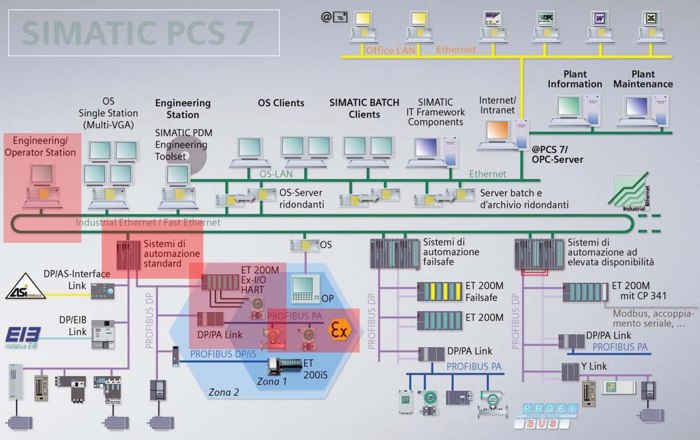

Sulla base di queste premesse, Lario Energy può fornire e mettere in funzione sistemi di controllo DCS-PCS completi di software specializzato per la conduzione di impianti vapore e aerotermici, in grado di eliminare alla radice tutti i ben noti problemi di gestione e conduzione dei sistemi.

I quadri elettrici di controllo per il nostri impianti vengono sviluppati e gestiti completamente all’interno del ciclo di lavoro, evitando passaggi di informazioni e specifiche spesso costosi e fonte di problemi.

Gli schemi e i quadri elettrici vengono realizzati presso la nostra officina e questo permette un reale controllo della qualità e la possibilità di testare in modo accurato le nostre realizzazioni, evitando di farlo prima degli avviamenti in cantiere.

Per poter offrire al cliente un impianto di automazione con caratteristiche di semplicità, affidabilità, flessibilità ed economia, è stata svolta un’accurata ricerca di mercato che ha portato alla scelta di due sistemi hardware su cui basare lo sviluppo del software dedicato.

La conduzione dell’impianto vapore e condensa si basa su una pagina video di selezione di un certo numero di curve di essiccamento, dove la pendenza della curva è correlata all’incremento di pressione e di temperatura dei cilindri essiccatori.

L’operatore ha poi a disposizione altre pagine video, tramite le quali è possibile valutare in tempo reale i limiti di regolazione dei singoli gruppi di essiccatori, sulla base della pressione del gruppo principale e del valore di vuoto sul primo serbatoio rievaporatore.

E’ comunque sempre possibile la regolazione convenzionale dell’impianto su ogni singolo anello di controllo, tramite pagine video con schemi sinottici dinamici.

Nel sistema di automazione è possibile impostare la curva iniziale di essiccamento per prevenire fenomeni di deterioramento della carta quali spolvero, bolle, strati superficiali compatti e eccessiva aderenza. Il controllo della prima parte della seccheria è quindi fondamentale per la qualità del prodotto e per impedire rotture del foglio. I nostri impianti dispongono in questa parte della seccheria della necessaria flessibilità per consentire il corretto riscaldamento iniziale del foglio.

Grazie ad una preimpostazione ottimizzata attraverso le rampe di temperatura, il controllo delle condizioni di rottura carta avviene in modo completamente automatico.

Con l’ausilio di grafici calcolati in tempo reale sarà possibile analizzare la resa termica delle singole batterie di cilindri, il valore del coefficiente di scambio termico e il secco di ingresso e uscita di ogni singolo gruppo di essiccatori.

Il controllo delle pressioni differenziali sui sifoni viene fatto in funzione delle velocità della macchina e delle condizioni di rottura, passaggio coda e start-up, al fine di ottimizzare il quantitativo di vapore attraversante aumentando la flessibilità della macchina e riducendo i consumi di vapore.