IMPIANTI AEROTERMICI

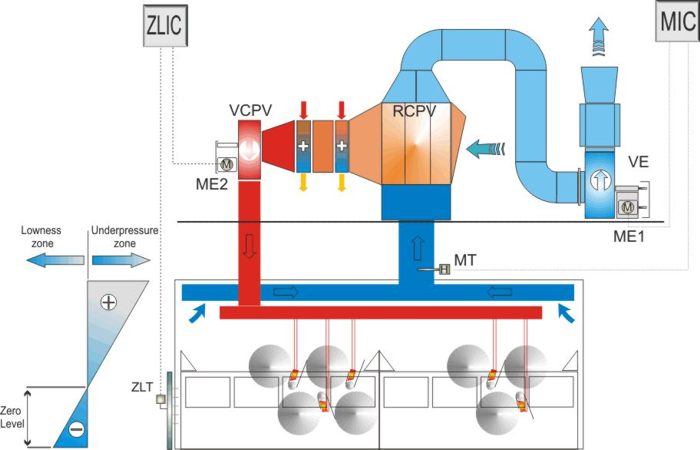

Gli impianti aerotermici sulla macchina continua per la produzione di carta hanno lo scopo di garantire la corretta ventilazione della seccheria e di condizionare l’ambiente nel quale avviene l’asciugamento della carta.

Come conseguenza, l’impianto aerotermico deve mantenere il corretto bilancio dei flussi d’aria in ingresso ed in uscita dalla cappa chiusa.

Il vapore acqueo evaporato dalla seccheria deve essere captato dal sistema di aspirazione delle fumane ed espulso dalla cappa verso l’esterno, per evitare un’eccessiva concentrazione di umidità che limiterebbe la capacità di evaporazione della macchina.

L’impianto aerotermico, attraverso i sistemi di ventilazione, genera anche l’aria calda necessaria ai sistemi di stabilizzazione del foglio; per questi motivi, esso riveste un ruolo fondamentale nella produttività e nel controllo dei consumi energetici della macchina di produzione della carta, oltre a determinare le corrette condizioni ambientali per gli operatori nella sala macchina.

Il contenuto di energia delle fumane espulse dalla cappa di una macchina continua rappresenta una quota notevole del bilancio energetico della cartiera e, se opportunamente sfruttato, diventa uno strumento in grado di ridurre i costi di produzione.

Per questo motivo Lario Energy ha sviluppato una completa gamma di impianti in grado di fornire ai clienti soluzioni efficaci ed economicamente vantaggiose.

E’ necessaria anche un’integrazione con l’impianto di vapore, in quanto è possibile sfruttare l’energia contenuta nelle condense calde e nel vapore di rievaporazione evitando che questi, inviati a serbatoi non in pressione, vengano dispersi in atmosfera.

Inoltre, in futuro, la riduzione del consumo avrà un impatto sempre maggiore sulla necessità di ridurre le emissioni in atmosfera, permettendo ulteriori risparmi economici e riducendo le quote di Co2 assegnate agli insediamenti produttivi.

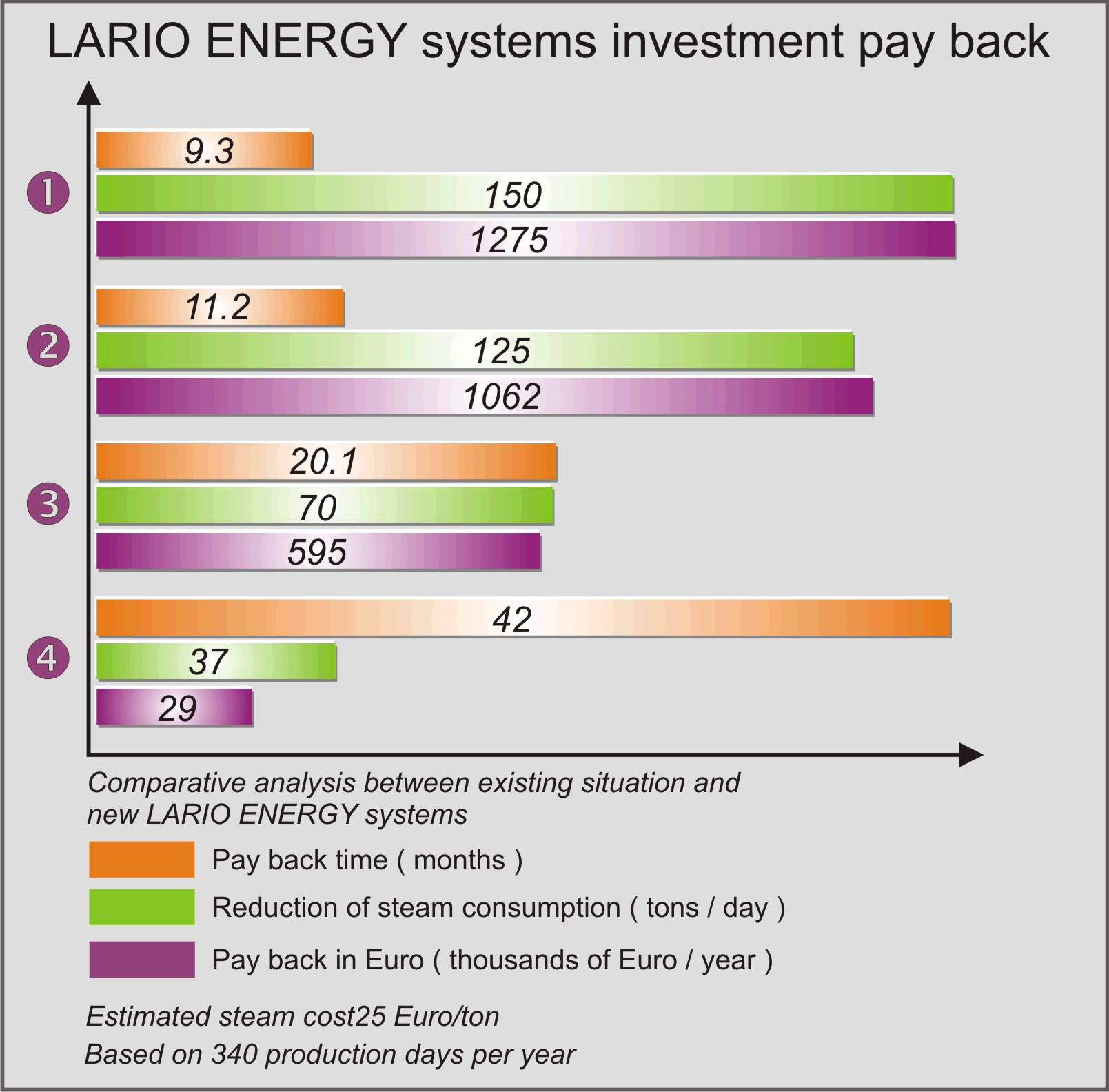

La capacità di analisi tecniche accurate, la rilevazione sul campo dei dati di processo e produzione, la notevole esperienza maturata in innumerevoli applicazioni di successo ci permettono di eseguire un’analisi in grado di fornire al cliente una soluzione tecnica «chiavi in mano» con garanzia delle prestazioni e stime sul ritorno economico degli impianti.

I crescenti costi energetici e i limiti sulle emissioni in atmosfera fanno sì che gli investimenti nel settore degli impianti di recupero energetico diventino un strumento importante per incrementare la redditività nell’attività di produzione della carta.

Anche macchine di ridotta capacità produttiva possono trarre grandi vantaggi dalla ristrutturazione e potenziamento degli impianti aerotermici.

I risparmi ottenibili possono arrivare fino al 20-25% in base allo stato di fatto degli impianti esistenti e raggiungere tempi di ammortamento dell’investimento inferiori a 9-18 mesi, questo soprattutto su macchine che hanno impianti di vecchia concezione con recuperatori di calore ridotti e poco efficienti.

Spesso, infatti, nel corso degli anni la produzione delle macchine continue viene aumentata e, conseguentemente, dovrebbero essere adeguati anche gli impianti aerotermici così da evitare che il deterioramento o le rotture dei vari componenti compromettano l’efficienza del processo produttivo.

Per questo scopo, Lario Energy svolge analisi accurate delle prestazioni e dell’efficienza delle apparecchiature quali ventilatori, recuperatori, batterie di scambio termico, filtri, serrande etc. e impianti esistenti.

Il riscaldamento di acqua per mezzo delle fumane permette una maggiore flessibilità nella distribuzione del calore recuperato in quanto, trattandosi di un circuito idraulico, la rete di trasporto risulta più semplice ed economica.

Per rendere possibile l’impiego di questo tipo di recuperatori la nostra società ha dovuto sviluppare un prodotto dedicato in quanto non sono disponibili in commercio apparecchi in grado di soddisfare tutte le esigenze di questa applicazione.

Particolare attenzione è stata posta alla pulizia del recuperatore dal lato fumana per consentire ad sistema di lavaggio automatico una buona efficienza, oltre a permettere un facile accesso per la pulizia manuale.

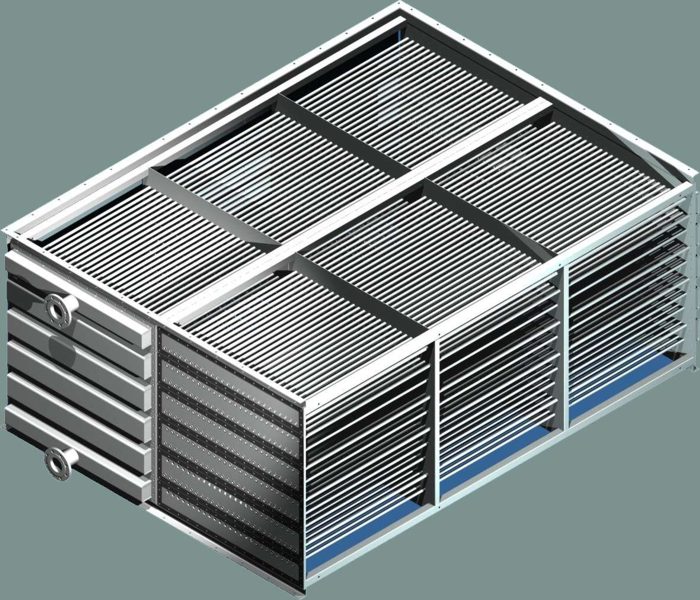

La versione HRHW utilizza piastre di scambio realizzate interamente in acciaio inossidabile, costruite con un processo di idroformatura a pressione, all’interno della piastra, costituita da 2 strati di lamiera, viene ricavato il circuito idraulico nel quale scorrerà liquido riscaldato.

Questo sistema permette di ottenere basse perdite di carico sul lato fumana e una superficie liscia adatta ad evitare l’intasamento e l’accumulo di sporco. Le piastre possono avere svariate misure ed essere collegate in serie per ottenere diversi stadi di recupero, i collettori e tutte le parti soggette a condensazione sono sigillate in modo da evitare condensazione esterne.

Lo scambiatore viene inoltre fornito con tutte le pareti della cassa già coibentate con un rivestimento esterno in acciaio inossidabile, anche la cassa di contenimento con i collegamenti al circuito aria sono in acciaio inossidabile.

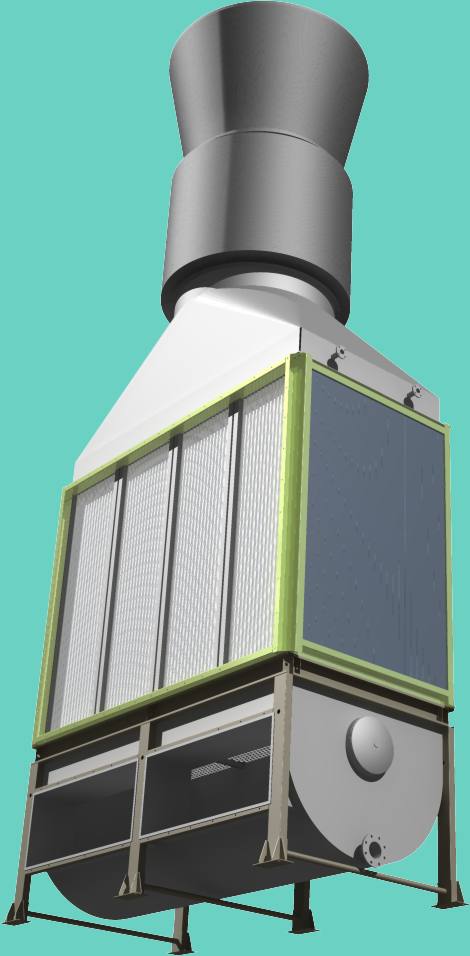

La fumana viene fatta passare all’interno di tubi a sezione circolare e cede la sua energia termica a dell’aria fatta passare all’esterno.

L’aria riscaldata all’esterno dei tubi viene utilizzata per essere inviata alla pocket ventilation o al riscaldamento del controsoffitto della sala macchina.

Il lato fumana del recuperatore è facilmente pulibile dai depositi di fibra in quanto i tubi sono lisci. E’ possibile inoltre dotare il recuperatore di un sistema di lavaggio automatico.

La geometria del recuperatore può essere facilmente adattata ad ogni impianto in quanto è basata su un sistema a moduli i quali, composti opportunamente, formano il recuperatore vero e proprio. Grazie a questa soluzione modulare, il sistema diventa facilmente ampliabile anche in fasi successive.

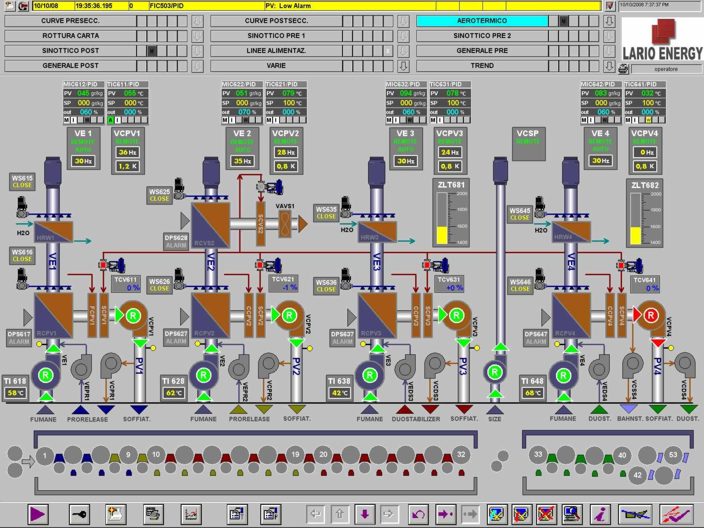

Per questo è importante che l’impianto aerotermico disponga delle necessarie regolazioni automatiche per un accurato controllo delle variabili nell’ottica del risparmio energetico.

Fondamentalmente il quantitativo di aria estratta dalla cappa deve essere funzione del carico evaporante della seccheria per una determinata produzione.

Questa correlazione permette di per sé un risparmio di calore e energia elettrica limitando la portata d’aria estratta dai ventilatori.

I quantitativi di aria estratta deve essere controllato automaticamente da un controllo di processo e anche quello di aria immessa.

l quantitativi di aria estratta e di aria immessa devono essere regolati automaticamente da un controllo di processo adeguato e in grado di mantenere sotto controllo i rapporti corretti.

L’elevato contenuto di energia delle fumane espulse da una cappa chiusa coibentata permette l’installazione di una serie di recuperatori di calore quali:

HRPV preriscaldamento fino a 50-60°C dell’aria di soffiaggio alle tele essiccatrici e stabilizzatori

HRMBV riscaldamento fino a 30-40°C dell’aria per il riscaldamento della sala macchina o del controsoffitto

HRPW riscaldamento di acqua con fibre per uso tecnologico fino a 40 °C(spruzzi, impasto, lavaggi, etc.)

HRHW riscaldamento di acqua pulita per uso tecnologico o in circuito chiuso fino a 40 °C(acqua di reintegro, riscaldamento ambienti, etc.)

Sulla base dei dati indicati nello schema di principio sotto riportato, si mostra un esempio dei possibili recuperi ipotizzando un impianto di estrazione fumana da una cappa chiusa coibentata con portata di 100.000 kg/h.

| Apparecchio | Processo | Risparmio Energia |

|---|---|---|

| HRPV | Riscaldamento di 77.000 kg/h di aria per pocket ventilation da 15°C a 55 °C | 860 Kw |

| HRMBV | Riscaldamento di 100.000 kg/h di aria per ventilazione sala da 15 a 40 °C | 697 Kw |

| HRHW | Riscaldamento di 50.000 kg/h di acqua per impieghi tecnologici da 15°C a 40°C | 1453 Kw |

| FCPV | Riscaldamento di 77.000 kg/h di aria per pocket ventilation da 55°C a 75 °C | 429 Kw |

| CCPV | Riscaldamento di 77.000 kg/h di aria per pocket ventilation da 75°C a 110 °C | 752 Kw |